Filtres à manches sont des dispositifs de filtration cylindriques ou tubulaires conçus pour éliminer les particules des flux gazeux ou liquides dans les processus industriels. Ces filtres sont constitués d'un sac en tissu ou en feutre logé dans une structure de support, où les fluides contaminés traversent le matériau du sac, piégeant les particules tout en permettant au fluide propre de sortir. Ils sont largement utilisés dans des secteurs tels que les produits pharmaceutiques, la transformation des aliments, la fabrication de produits chimiques et la production d'électricité en raison de leur efficacité élevée, de leur rentabilité et de leur capacité à gérer de gros volumes.

Le principe fondamental des filtres à manches est la combinaison de la filtration en surface et de la filtration en profondeur. Lorsque le fluide s'écoule à travers le matériau du sac, les particules plus grosses sont capturées à la surface tandis que les particules plus petites pénètrent dans la profondeur du média filtrant, créant ainsi un gâteau de filtration qui améliore réellement l'efficacité du filtrage au fil du temps.

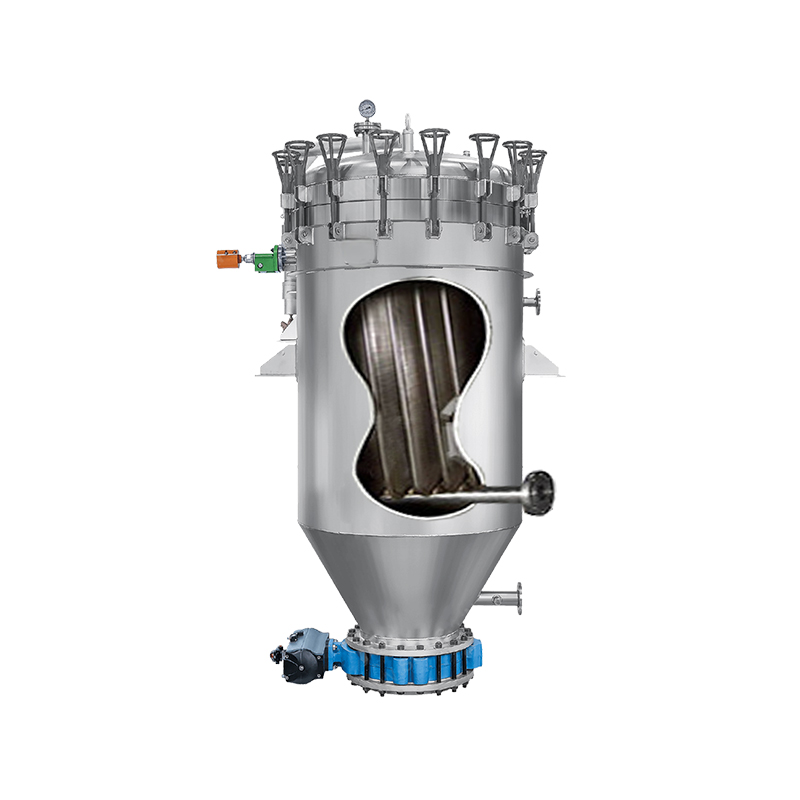

Comment fonctionnent les filtres à manches

Les filtres à manches fonctionnent selon un processus mécanique simple. Le liquide contaminé pénètre dans le boîtier du filtre et s'écoule dans le filtre à manches de l'intérieur ou de l'extérieur, selon la conception. Lorsque le fluide traverse le matériau poreux du sac, les particules solides sont retenues tandis que le fluide filtré sort par la sortie.

Le processus de filtration

Le mécanisme de filtration comporte plusieurs étapes :

- Capture initiale : Les grosses particules sont immédiatement piégées sur la surface du filtre grâce au tamisage mécanique

- Filtration en profondeur : Les particules plus petites migrent dans la matrice de fibres du média filtrant où elles sont capturées par interception et diffusion.

- Formation du gâteau : Les particules accumulées forment une couche de filtration secondaire qui améliore l'efficacité, atteignant généralement Élimination de 99,9 % des particules de plus de 1 micron

- Différence de pression : À mesure que le gâteau se forme, la chute de pression augmente, indiquant quand le remplacement du sac est nécessaire.

La plupart des systèmes de filtres à manches industriels fonctionnent à des débits allant de 50 à 1 200 gallons par minute (GPM) , avec des chutes de pression généralement entre 5 et 15 PSI lors du nettoyage, augmentant jusqu'à 25-30 PSI au moment du remplacement.

Types de filtres à manches

Les filtres à manches sont classés en fonction de leur application, de leur construction matérielle et de leur méthode de filtration. Comprendre ces distinctions permet de sélectionner le filtre approprié pour les besoins industriels spécifiques.

Filtres à manches pour liquides

Conçus pour les applications de filtration de liquides, ces filtres éliminent les matières en suspension de l'eau, des produits chimiques, des huiles et d'autres fluides. Ils sont généralement fabriqués à partir de matériaux tels que le polypropylène, le polyester, le nylon ou le PTFE, avec des valeurs en microns allant de 0,5 à 200 microns . Des industries telles que la transformation des aliments et des boissons dépendent fortement de ces filtres, le marché mondial de la filtration des liquides devant atteindre 8,2 milliards de dollars d'ici 2027.

Filtres à manches pour collecteur de poussière

Ces sacs de filtration d'air capturent les particules provenant des gaz d'échappement industriels et des flux d'air. Courants dans les cimenteries, les aciéries et les installations de menuiserie, ils supportent des températures allant de température ambiante à 550°F (288°C) en fonction de la construction du matériau. Une installation typique de dépoussiéreur à manches peut contenir des centaines de sacs filtrants individuels, chacun mesurant 4 à 8 pouces de diamètre et 8 à 30 pieds de longueur.

Sacs filtrants spécialisés

Conçu pour des applications spécifiques difficiles :

- Sacs haute température utilisant des matériaux comme le P84, l'aramide ou la fibre de verre pour les applications dépassant 400°F

- Sacs résistants aux produits chimiques en PTFE ou en sulfure de polyphénylène pour les environnements corrosifs

- Sacs de qualité alimentaire répondant aux réglementations de la FDA pour la transformation pharmaceutique et alimentaire

- Sacs oléofuges et hydrofuges avec revêtements spécialisés pour les flux de gaz chargés d'humidité

Demandes courantes dans tous les secteurs

Les filtres à manches remplissent des rôles de filtration essentiels dans divers secteurs industriels, chacun avec des exigences et des normes de performance uniques.

| Industrie | Application | Indice de micron typique | Avantage clé |

|---|---|---|---|

| Pharmaceutique | Purification API, traitement de l'eau | 0,5-10 microns | Conformité de la filtration stérile |

| Nourriture et boissons | Clarification du vin, de la bière et des jus | 1-25 microns | Clarté du produit, durée de conservation |

| Traitement chimique | Filtration polymère, récupération de catalyseur | 5-100 microns | Efficacité des processus, qualité des produits |

| Production d'énergie | Épuration des fumées, collecte des cendres | Air : particules submicroniques | Conformité aux émissions |

| Travail des métaux | Filtration du liquide de refroidissement, purification de l'huile | 10-50 microns | Extension de la durée de vie des outils |

Dans la seule industrie du ciment, une seule ligne de production peut utiliser plus de 3 000 filtres à manches dans son système de dépoussiérage, traitant environ 1 million de pieds cubes d'air par minute tout en maintenant les niveaux d'émission inférieurs à 10 mg/m³ pour répondre aux réglementations environnementales.

Principaux avantages des systèmes de filtration à sacs

Les filtres à manches offrent de multiples avantages opérationnels et économiques qui en font des solutions de filtration préférées dans de nombreux contextes industriels.

Rentabilité

Filtres à manches reduce operating costs by 30-50% compared to cartridge filters dans les applications à grand volume. Un seul filtre à manches peut remplacer plusieurs filtres à cartouche, réduisant ainsi à la fois l'investissement initial et les dépenses de maintenance. Par exemple, un filtre à manches de 7 pouces de diamètre offre une surface de filtration équivalente à environ 5 à 7 filtres à cartouche standard de 10 pouces, tout en coûtant 40 à 60 % de moins.

Capacité élevée de rétention de la saleté

La grande surface et la profondeur des filtres à manches leur permettent de capturer des quantités importantes de contaminants avant de devoir être remplacés. Les filtres à manches industriels contiennent généralement 5 à 15 livres de solides en fonction de la taille et de l'application, étendant les intervalles d'entretien de plusieurs semaines à plusieurs mois dans de nombreux processus. Cette capacité se traduit par moins de changements, une réduction des temps d'arrêt et une réduction des coûts de main-d'œuvre.

Polyvalence et évolutivité

Les systèmes de filtres à manches s’adaptent facilement aux conditions changeantes du processus. Les opérateurs peuvent modifier l'efficacité de la filtration simplement en modifiant les valeurs micrométriques du sac sans modifier le boîtier ou la tuyauterie. Les configurations de boîtiers multi-sacs permettent un fonctionnement en parallèle, où des sacs individuels peuvent être entretenus tout en maintenant une filtration continue, obtenant 99,5 % de disponibilité dans les applications critiques.

Conformité environnementale

Les systèmes de dépoussiérage modernes atteignent des taux d'émission de particules aussi faibles que 0,01 grain par pied cube standard sec , dépassant de loin les exigences de l'EPA. Cette performance aide les installations à éviter les pénalités et à conserver leurs permis d'exploitation, certaines installations documentant des réductions d'émissions de 95 à 99 % par rapport aux sources non contrôlées.

Critères et considérations de sélection

Le choix du filtre à manches approprié nécessite une évaluation minutieuse des paramètres du processus et des objectifs de performance.

Compatibilité des matériaux

Le matériau du sac filtrant doit être chimiquement compatible avec le fluide de procédé et résistant aux températures de fonctionnement. Les matériaux courants comprennent :

- Polypropylène : Économique pour l'eau et les produits chimiques doux, adapté jusqu'à 200 °F

- Polyester : Excellent pour un usage industriel général, supporte des températures allant jusqu'à 275 °F avec une bonne résistance chimique

- Nylon : Résistance supérieure à l’abrasion pour les boues et les applications de contraintes mécaniques

- PTFE : Option premium pour les produits chimiques agressifs et les températures élevées jusqu'à 400°F

Indice de filtration

L’indice en microns détermine l’efficacité d’élimination des particules. Les sacs à valeur absolue garantissent l'élimination de toutes les particules à la taille spécifiée, tandis que les sacs à valeur nominale capturent 85 à 95 % de particules au niveau micronique indiqué . Les applications nécessitant une filtration stérile exigent des valeurs absolues, tandis que les opérations de préfiltration et de polissage utilisent souvent des valeurs nominales de manière rentable.

Débit et dimensionnement

Un dimensionnement approprié garantit des performances et une durée de vie optimales du filtre. Les filtres sous-dimensionnés subissent une chute de pression excessive et une défaillance prématurée, tandis que les systèmes surdimensionnés gaspillent du capital et de l'espace. Les ingénieurs conçoivent généralement des systèmes de filtres à manches pour liquides en fonction des vitesses d'écoulement de 10 à 15 pieds par minute à travers le média filtrant , équilibrant l’efficacité avec la capacité de rétention de la saleté.

Configuration du logement

Les boîtiers à sac unique conviennent aux processus par lots et aux débits inférieurs (jusqu'à 300 GPM), tandis que les configurations à sacs multiples gèrent les applications continues à volume élevé. Les boîtiers en acier inoxydable offrent durabilité et construction sanitaire pour un usage alimentaire et pharmaceutique, tandis que les boîtiers en acier au carbone ou en polypropylène offrent des solutions économiques pour les applications moins exigeantes.

Meilleures pratiques de maintenance et d’exploitation

Un entretien approprié maximise les performances du filtre à manches, prolonge la durée de vie et garantit une qualité constante du produit.

Surveillance et remplacement

Une surveillance régulière de la différence de pression indique l'état du filtre. Lorsque la pression différentielle atteint 2 à 3 fois la valeur du filtre propre , le remplacement du sac est généralement nécessaire. Un remplacement prématuré gaspille la capacité du filtre, tandis qu'un remplacement tardif risque de provoquer une défaillance du sac et une contamination en aval. L'installation de manomètres ou de transmetteurs de pression différentielle permet une planification proactive de la maintenance.

Techniques d'installation appropriées

Une installation correcte du sac évite le by-pass et garantit une filtration efficace :

- Inspectez le sac pour déceler tout dommage avant l'installation, en vérifiant les coutures et l'intégrité du matériau.

- Assurez-vous que le collier ou l'anneau du sac est correctement placé dans le panier du boîtier pour empêcher toute dérivation de fluide non filtré.

- Vérifiez que le panier de support n'est pas endommagé et correctement positionné pour soutenir la structure du sac.

- Fermez et fixez les couvercles du boîtier avec le couple approprié pour maintenir l'intégrité du joint et éviter les fuites.

Nettoyage et régénération

Bien que la plupart des filtres à manches pour liquides soient jetables, certaines applications utilisent des sacs nettoyables qui sont lavés et réutilisés. 5 à 10 fois avant l'élimination . Les systèmes de dépoussiérage à jet pulsé utilisent des jets d'air comprimé pour déloger les gâteaux de poussière, prolongeant ainsi la durée de vie du sac jusqu'à 2 à 5 ans dans des installations correctement entretenues. Des cycles de nettoyage réguliers maintiennent une faible chute de pression et empêchent l’accumulation excessive de poussière susceptible d’endommager le support filtrant.

Documentation et tenue de registres

La tenue des dossiers de service permet d'optimiser la sélection des filtres et de prévoir les besoins de maintenance. Les mesures clés incluent la date d’installation, les tendances des différences de pression, les débits et les raisons du remplacement. Ces données permettent une analyse des coûts et peuvent révéler des opportunités d'amélioration des processus ou des qualités de filtre alternatives qui réduisent les dépenses d'exploitation.

Tendances futures de la technologie de filtration à manches

Les progrès de la science des matériaux et des techniques de fabrication continuent d’améliorer les performances des filtres à manches et d’élargir les possibilités d’application.

La technologie des nanofibres représente une innovation significative, les sacs recouverts de nanofibres atteignant efficacité de filtration submicronique tout en maintenant une chute de pression plus faible que les médias traditionnels. Ces filtres avancés capturent des particules aussi petites que 0,1 microns avec une efficacité de 99,99 %, ouvrant la voie à des applications dans la fabrication de semi-conducteurs et les salles blanches pharmaceutiques nécessitant auparavant une filtration HEPA.

Les systèmes de filtration intelligents intégrant des capteurs IoT et des analyses prédictives sont de plus en plus courants. La surveillance en temps réel de la chute de pression, de la température et du débit permet des algorithmes de maintenance prédictive qui prévoient le moment du remplacement du filtre avec 95 % de précision , minimisant les pannes inattendues et optimisant la gestion des stocks. Certains systèmes ajustent automatiquement les cycles de nettoyage en fonction de la charge réelle de poussière plutôt que d'intervalles de temps fixes, prolongeant ainsi la durée de vie du filtre de 20 à 30 %.

Les initiatives de développement durable stimulent le développement de médias filtrants biodégradables et recyclables. Les biopolymères et les fibres naturelles apparaissent comme des alternatives aux matériaux synthétiques, certains fabricants atteignant des performances comparables tout en réduisant leur impact environnemental. Les approches d'écologie industrielle récupèrent désormais les matériaux précieux des gâteaux de filtration usés, transformant les coûts d'élimination des déchets en flux de revenus dans des applications telles que la récupération de catalyseurs et la valorisation des métaux précieux.

English

English русский

русский Français

Français Español

Español Deutsch

Deutsch Tiếng Việt

Tiếng Việt